การขนย้ายพาเลทแบบผสมอัตโนมัติโดยใช้ AI

กรณีศึกษา

มอบหมายงานในการดึงกล่องที่จัดเรียงในลักษณะกึ่งโครงสร้าง ซึ่งมักจะมีระดับการหมุนและความใกล้เคียงที่แตกต่างกัน ลูกค้าเผชิญกับความซับซ้อนในการทำให้กระบวนการนำออกจากพาเลทโดยอัตโนมัติสำหรับการโหลดพาเลทแบบผสม

โจทย์งาน

ความท้าทายเกิดขึ้นจากกล่องที่มีขนาดเกิน 200 ซม. โดยมีพื้นผิวและขนาดที่หลากหลายซึ่งทำให้การจดจำระบบวิชั่นมาตรฐานมีความซับซ้อน โซลูชันนี้ต้องการกล้องที่สามารถทำงานได้ภายในขอบเขตการมองเห็น 1.1 ม. x 1.1 ม. ที่ระยะ 1.6 ม. ด้วยความแม่นยำ 10 มม.

วิธีการ

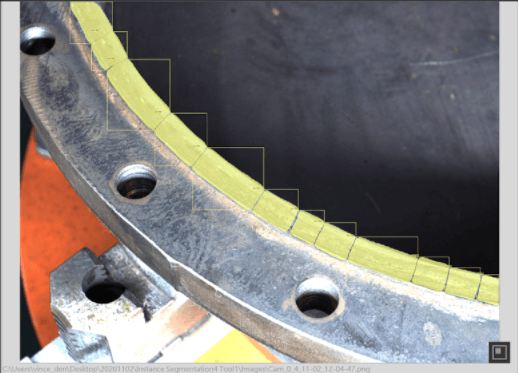

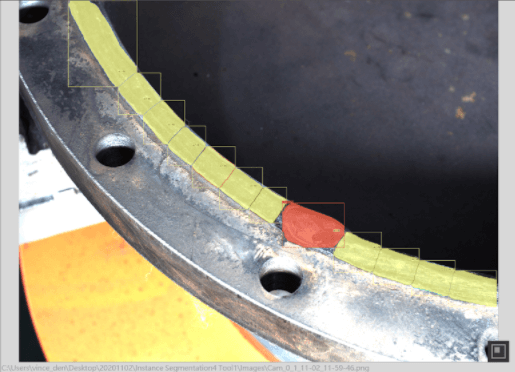

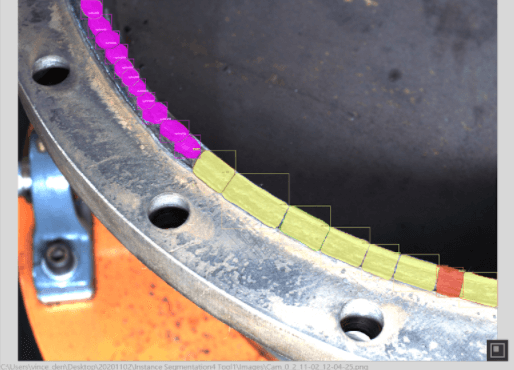

โซลูชันการหยิบถัง AccuPick ของ Solomon ทำให้กระบวนการนำออกจากพาเลทเป็นอัตโนมัติได้อย่างราบรื่น โดยผสานรวมกับกล้อง Time of Flight (ToF) ที่ติดตั้งอยู่บนเครนโครงสำหรับตั้งสิ่งของเพื่อการเคลื่อนย้ายที่ยืดหยุ่นตลอดขอบเขตการมองเห็นและระยะการทำงานที่ต้องการ ในการจัดการพื้นผิวและรูปร่างที่หลากหลายภายในโหลดแบบผสม วิศวกรได้รวมเทคโนโลยี 2D และ 3D เพื่อฝึกโมเดล AI เพื่อให้มั่นใจว่าสามารถระบุมุมกล่องภายในพาเลทได้อย่างแม่นยำ และปรับปรุงกระบวนการหยิบสินค้าให้ตรงตามความต้องการของลูกค้า

ผลที่ได้รับ

ตรงตามข้อกำหนดในการหยิบและการวางตำแหน่งที่แม่นยำ การรวมกล้อง ToF ได้อย่างราบรื่น การระบุกล่องที่แม่นยำ