การตรวจสอบคุณภาพอาหารโดยใช้ AR + AI

กรณีศึกษา

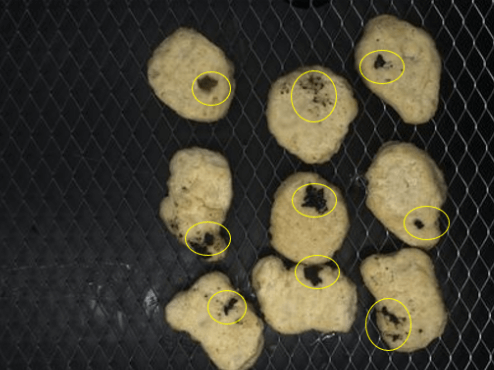

ลูกค้าต้องการโซลูชันที่มีประสิทธิภาพในการตรวจสอบส่วนผสมเพื่อให้มั่นใจในการควบคุมคุณภาพในการผลิตอาหารแช่แข็ง ตามเนื้อผ้า งานนี้จะดำเนินการด้วยตนเอง อย่างไรก็ตาม ชั่วโมงการทำงานที่ขยายออกไปที่จำเป็นสำหรับการตรวจสอบส่งผลให้พนักงานในสายการผลิตเกิดความเหนื่อยล้า ส่งผลให้เกิดข้อผิดพลาดและการควบคุมดูแลในกระบวนการ

โจทย์งาน

วัตถุแปลกปลอมทั้งหมดต้องได้รับการระบุอย่างถูกต้องเพื่อรับประกันความปลอดภัยของส่วนผสมในการแปรรูป ขนาดและประเภทของสิ่งเจือปนแตกต่างกันไป ถือเป็นความท้าทายที่สำคัญสำหรับการตรวจจับผ่านการตรวจสอบด้วยภาพด้วยตนเองโดยไม่ต้องใช้ความช่วยเหลือ กระบวนการตรวจสอบจำเป็นต้องละเอียดถี่ถ้วนเพื่อรับประกันคุณภาพของผลิตภัณฑ์ ขณะเดียวกันก็หลีกเลี่ยงความล่าช้าในการผลิตอาหาร

วิธีการ

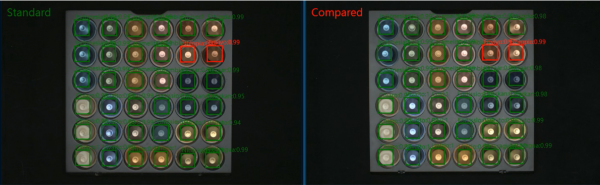

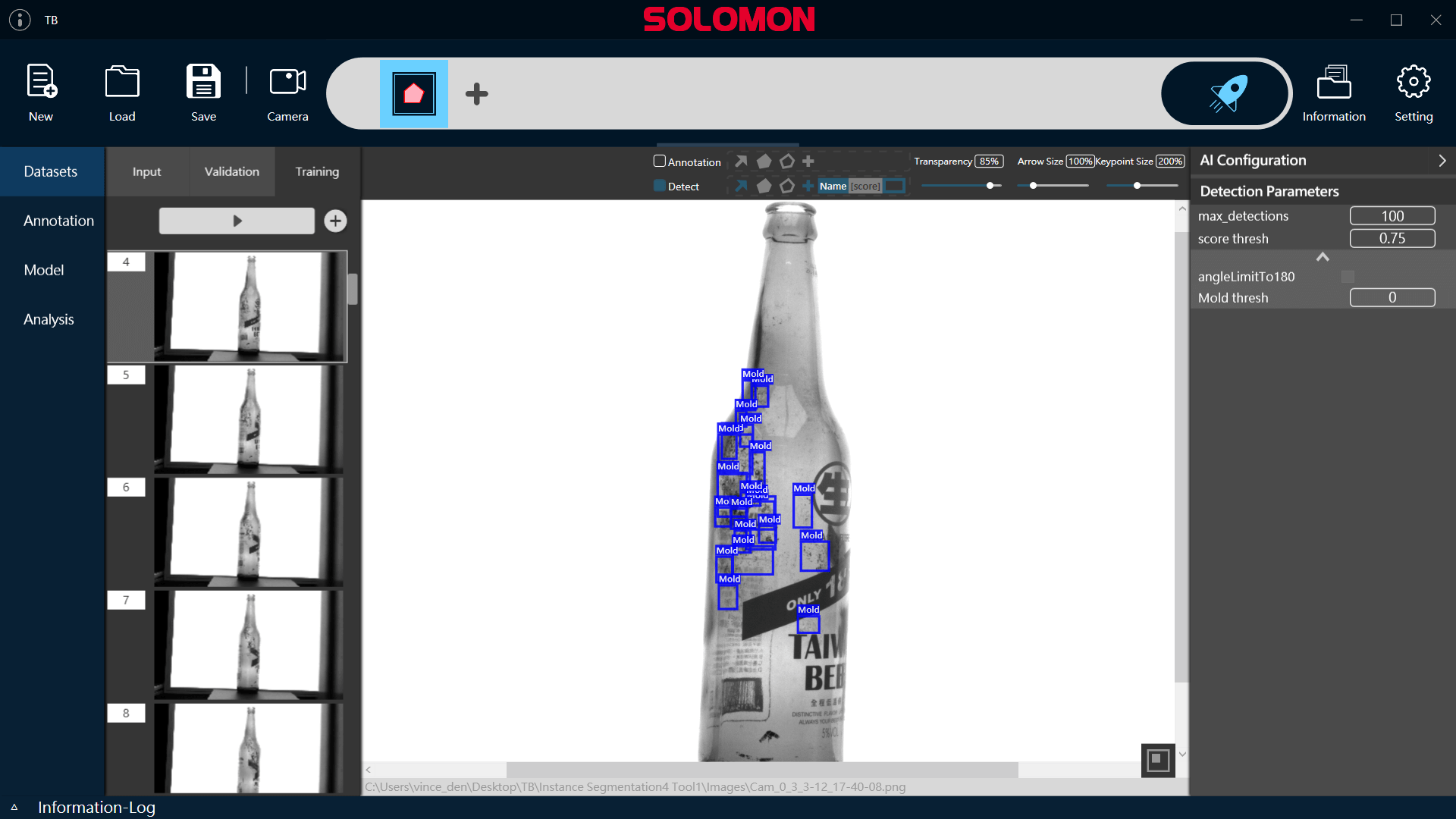

META-aivi ควบคุมความสามารถของความเป็นจริงเสริมและปัญญาประดิษฐ์เพื่อพัฒนาแบบจำลอง AI แบบกำหนดเองที่สามารถระบุวัตถุแปลกปลอมต่างๆ ในส่วนผสมอาหารต่างๆ ได้อย่างแม่นยำ ด้วยการปรับใช้ META-aivi ผ่านแว่นตา AR และกล้อง IP พนักงานในสายการผลิตสามารถตรวจสอบและตรวจจับแบบเรียลไทม์ได้อย่างแม่นยำ ซึ่งจะช่วยปรับปรุงคุณภาพโดยรวมและผลผลิตของการผลิตอาหาร

ผลที่ได้รับ

เปิดใช้งานการตรวจจับวัตถุแปลกปลอมทั้งหมด การตรวจจับ AR และการตรวจสอบ AI เสร็จสมบูรณ์แบบเรียลไทม์ ปรับปรุงคุณภาพอาหารโดยรวมด้วยการตรวจจับที่แม่นยำ