การตรวจสอบเครื่องดับเพลิงโดยใช้ AR + AI

กรณีศึกษา

ผู้ผลิตจะต้องปฏิบัติตามกฎระเบียบด้านสุขภาพและความปลอดภัยที่เข้มงวด โดยความปลอดภัยจากอัคคีภัยเป็นองค์ประกอบสำคัญ เพื่อให้มั่นใจว่าสอดคล้องกับกฎระเบียบด้านความปลอดภัยจากอัคคีภัยในท้องถิ่น ลูกค้ามุ่งหวังที่จะค้นหาโซลูชันที่มีประสิทธิภาพสำหรับการตรวจสอบถังดับเพลิงในสถานที่ทั้งหมด

โจทย์งาน

ความท้าทายหลักเกิดจากการมีถังดับเพลิงจำนวนมากที่ต้องได้รับการตรวจสอบ กระบวนการตรวจสอบในปัจจุบันเกี่ยวข้องกับการตรวจสอบด้วยตนเองและการส่งแบบฟอร์มที่ครอบคลุมสำหรับเครื่องดับเพลิงแต่ละเครื่อง ซึ่งเป็นขั้นตอนที่ใช้เวลาหลายชั่วโมงและจำเป็นต้องทำซ้ำทุกวัน สิ่งนี้กระตุ้นให้ลูกค้าค้นหาวิธีการปรับปรุงและปรับปรุงกระบวนการที่จำเป็นแต่ใช้แรงงานเข้มข้นนี้

วิธีการ

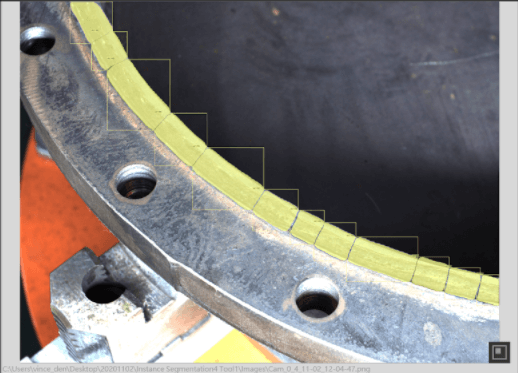

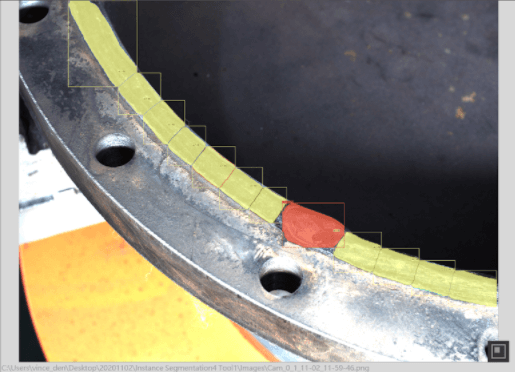

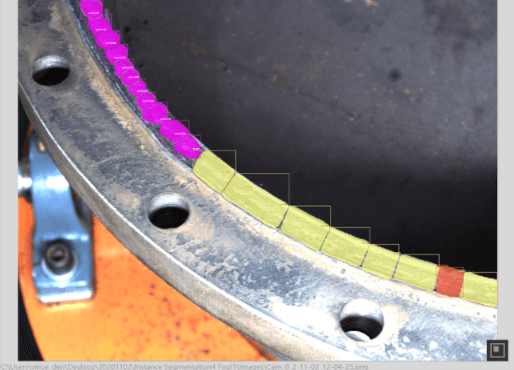

ขั้นตอนแรกคือการใช้ META-aivi โดยการสร้างแบบจำลอง AI ที่แม่นยำ ซึ่งสามารถระบุเครื่องดับเพลิงประเภทต่างๆ และส่วนประกอบต่างๆ ได้ การนำ META-aivi มาใช้ส่งผลให้เวลาในการตรวจสอบลดลง 60% และในกรณีที่ชิ้นส่วนในถังดับเพลิงที่ได้รับการตรวจสอบสูญหาย ผู้ปฏิบัติงานจะได้รับแจ้งแบบเรียลไทม์

ผลที่ได้รับ

เปิดใช้งานการตรวจจับส่วนประกอบที่หายไปหรือผิดพลาดแบบเรียลไทม์ ปรับกระบวนการให้เป็นดิจิทัลเพื่อการรายงานการตรวจสอบที่ง่ายขึ้น ลดเวลาในการตรวจสอบลง 60%

ภาพประกอบ