การโหลดเกียร์อัตโนมัติโดยใช้ AI

กรณีศึกษา

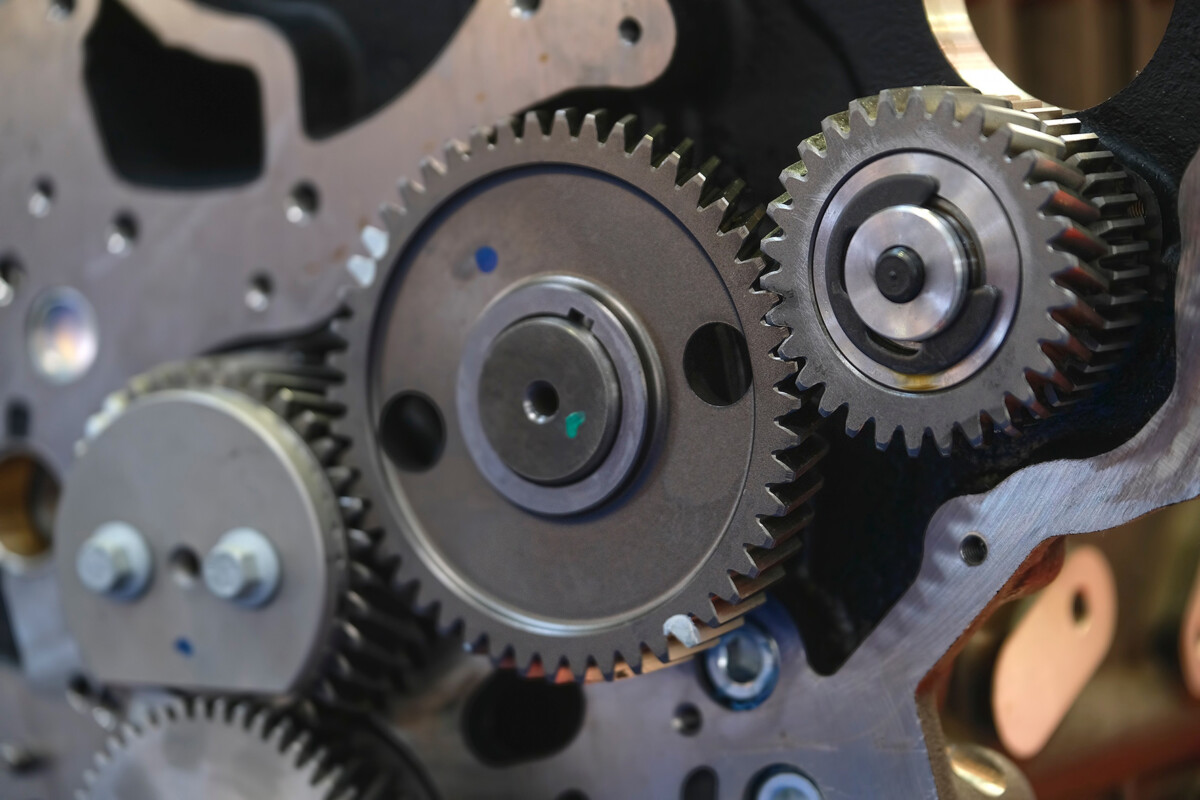

ผู้ผลิตชิ้นส่วนยานยนต์แต่เดิมต้องใช้แรงงานคนในการบรรทุกสินค้า วิธีการนี้ต้องใช้แรงงานมาก โดยเฉพาะอย่างยิ่งเนื่องจากมีชิ้นส่วนโลหะ เช่น เกียร์ในปริมาณและน้ำหนักมาก ด้วยเหตุนี้ ปัจจัยต่างๆ เช่น สภาพของไซต์งานและความสามารถของพนักงานอาจนำไปสู่ความผันผวนในประสิทธิภาพในการโหลดได้ เพื่อจัดการกับความท้าทายเหล่านี้ ผู้ผลิตชิ้นส่วนรถยนต์จึงหันมาใช้ระบบโหลดอัตโนมัติมากขึ้นเพื่อเพิ่มประสิทธิภาพการผลิตและลดความเสี่ยงที่เกี่ยวข้องกับวิธีการใช้แรงงานคน

โจทย์งาน

เทคโนโลยีหลักสองเทคโนโลยีที่ครอบงำระบบอัตโนมัติในโรงงานในปัจจุบัน: (1) การใช้กล้องอุตสาหกรรมที่วางอยู่ภายในพื้นที่ปฏิบัติการ และ (2) การใช้กล้องอุตสาหกรรมที่ติดตั้งบนแขนหุ่นยนต์ กล้องเหล่านี้จะตรวจสอบตำแหน่งสัมพัทธ์ของวัตถุได้อย่างแม่นยำ ช่วยอำนวยความสะดวกในการบังคับทิศทางของแขนหุ่นยนต์ในการขนถ่ายสินค้า อย่างไรก็ตาม ความท้าทายเกิดขึ้นในสภาพแวดล้อมที่วัตถุที่ให้แสงสว่างจากด้านข้างถูกขัดขวางโดยการรบกวนของแสงในสิ่งแวดล้อม นอกจากนี้ ปัญหาต่างๆ เช่น ขนาดเฟืองเล็ก วัสดุสะท้อนแสง การปนเปื้อนของน้ำมัน และการซ้อนชิ้นงานในถังขยะที่ไม่เป็นระเบียบ ทำให้เกิดความท้าทายที่สำคัญสำหรับระบบวิชันซิสเต็มแบบธรรมดา ซึ่งส่งผลให้การจับแขนหุ่นยนต์ไม่มีประสิทธิภาพ

วิธีการ

ด้วยการใช้กล้องอุตสาหกรรมและ AI ขั้นสูง AccuPick เรียนรู้และจำแนกสภาพและมุมของการซ้อนเกียร์จากตัวอย่างภาพจำนวนไม่มาก โมดูลการวางแผนการเคลื่อนไหวของ AccuPick จะคำนวณเส้นทางหุ่นยนต์ที่เหมาะสมที่สุดอย่างรวดเร็ว ช่วยให้แขนหุ่นยนต์สามารถเลือกเกียร์จากมุมต่างๆ ได้อย่างแม่นยำ หลีกเลี่ยงการชนกับถังขยะ

ผลที่ได้รับ

การหยิบที่แม่นยำและการหลีกเลี่ยงการชนทำให้มั่นใจได้ถึงประสิทธิภาพที่ดีขึ้น ระบบอัตโนมัติช่วยให้สามารถดำเนินการได้อย่างต่อเนื่องเพื่อเพิ่มผลผลิตมากขึ้น ความเสี่ยงด้านอาชีวอนามัยลดลง